วันที่เผยแพร่: มิ.ย. 18. 2558

คุณสมบัติทางกลของรัดที่ทำจากเหล็กกล้าคาร์บอนและโลหะผสม

คุณสมบัติทางกลของรัดที่ทำจากเหล็กกล้าคาร์บอนและโลหะผสม

สมบัติเชิงกลสำหรับการรับแรงดึง

| คุณสมบัติทางเครื่องกล |

การจัดอันดับความต้านทานแรงดึง |

||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 3.6 | 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 (1) | 9.8 (2) | 10.9 | 12.9 | ||||

| ง≦ 16 | ง> 16 (3) | ||||||||||||

| ความต้านทานแรงดึงที่กำหนด Rm และ nom N / mm 2 | 300 | 400 | 500 | 600 | 800 | 800 | 900 | 1,000 | 1,200 | ||||

| ความต้านทานแรงดึงต่ำสุด Rm และ min (4) N / mm 2 | 330 | 400 | 420 | 500 | 520 | 600 | 800 | 830 | 900 | 1,040 | 1,220 | ||

| Vickers ความแข็ง HV ฉ 98N |

นาที. |

95 | 120 | 130 | 155 | 160 | 190 | 250 | 255 | 290 | 320 | 385 | |

| แม็กซ์ |

220 (5) | 250 | 320 | 335 | 360 | 380 | 435 | ||||||

| ความแข็ง Brinell HB ฉ = 30D 2 /0.102 |

นาที. |

90 | 114 | 124 | 147 | 152 | 181 | 238 | 242 | 276 | 304 | 366 | |

| แม็กซ์ |

209 (5) | 238 | 304 | 318 | 342 | 361 | 414 | ||||||

| ความแข็ง Rockwell |

นาที. |

HRB | 52 | 67 | 71 | 79 | 82 | 89 | - | - | - | - | - |

| เหล็กแผ่นรีดร้อน | - | - | - | - | - | - | 22 | 23 | 28 | 32 | 39 | ||

| แม็กซ์ |

HRB | 95.0 (5) | 99.5 | - | - | - | - | - | |||||

| เหล็กแผ่นรีดร้อน | - | - | 32 | 34 | 37 | 39 | 44 | ||||||

| ความแข็งผิว HV0.3 | แม็กซ์ |

- | (6) | ||||||||||

| จุดให้ผลผลิตต่ำกว่า Re L (7) N / mm 2 | เส้นผ่านศูนย์กลางที่กำหนด |

180 | 240 | 320 | 300 | 400 | 480 | - | - | - | - | - | |

| นาที. |

190 | 240 | 340 | 300 | 420 | 480 | - | - | - | - | - | ||

| ความทนทาน 0.2% Rp 0.2 (8) N / mm 2 | เส้นผ่านศูนย์กลางที่กำหนด |

- | - | 640 | 640 | 720 | 900 | 1,080 | |||||

| นาที. |

- | - | 640 | 660 | 720 | 940 | 1,100 | ||||||

| รับประกันความเค้นโหลด Sp | Sp / Re L หรือ Sp / Rp 0.2 | 0.94 | 0.94 | 0.91 | 0.93 | 0.9 | 0.92 | 0.91 | 0.91 | 0.9 | 0.88 | 0.88 | |

| N / มม. 2 | 180 | 225 | 310 | 280 | 380 | 440 | 580 | 600 | 650 | 830 | 970 | ||

| การยืดตัว% | นาที. |

25 | 22 | - | 20 | - | - | 12 | 12 | 10 | 9 | 8 | |

หมายเหตุ:

- หากขันสลักเกลียวที่มีความต้านทานแรงดึงที่ 8.8 และ d ≦ 16 มม. แน่นเกินภาระที่รับประกันอาจทำให้เกลียวน็อตขาดได้

- ความต้านแรงดึงอันดับที่ 9.8 ใช้เฉพาะกับเส้นผ่านศูนย์กลางของเกลียวที่เล็กกว่า 16 มม.

- สลักเกลียวโครงสร้างเหล็กที่มีความต้านทานแรงดึงอันดับ 8.8 แบ่งออกเป็นเส้นผ่านศูนย์กลางเล็กน้อยของเกลียว 12 มม.

- ความต้านทานแรงดึงต่ำสุดใช้เฉพาะกับความยาว 2.5 d หรือสูงกว่า ความแข็งขั้นต่ำใช้กับความยาวเล็กน้อยต่ำกว่า 2.5 d หรือที่ไม่สามารถผ่านการทดสอบแรงดึงได้ (เช่นที่มีรูปทรงหัวพิเศษ)

- ความแข็งของพื้นผิวปลายเกลียวของสลักเกลียวสกรูและสลักเกลียวรากเทียมต้องเป็น 250HV, 238HB หรือ 99.5HRB หรือต่ำกว่า

- ความแข็งผิวของผลิตภัณฑ์ที่มีความต้านทานแรงดึงอันดับ 8.8 - 12.9 ต้องไม่มีความแตกต่างจากความแข็งภายในมากกว่า 30 คะแนนโดยมีค่าความแข็งของวิคเกอร์ HV0.3

อย่างไรก็ตามความแข็งผิวของผลิตภัณฑ์ที่มีความต้านทานแรงดึงอันดับ 10.9 ต้องไม่เกิน 390HV - สำหรับผู้ที่ไม่สามารถผ่านจุดผลตอบแทนที่ต่ำกว่า การวัด Re L จะใช้ ความทนทาน Rp 0.2 จาก 0.2% ค่า Re L สำหรับความต้านทานแรงดึงอันดับ 4.8, 5.8 และ 6.8 ใช้สำหรับการคำนวณเท่านั้นไม่ใช่สำหรับการทดสอบ

- อัตราส่วนความเค้นผลผลิตและความทนทานขั้นต่ำ 0.2% Rp 0.2 ตามลักษณะการบ่งชี้การจัดอันดับความต้านทานแรงดึงใช้กับการทดสอบด้วยตัวอย่างทดสอบที่โกนดังนั้นค่าที่ได้อาจแตกต่างกันไปเนื่องจากความแตกต่างในวิธีการผลิตหรือเส้นผ่านศูนย์กลางของสกรูเล็กน้อย

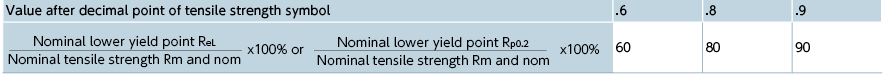

จุดให้คะแนนต่ำกว่าหรืออัตราส่วนความทนทานและความต้านแรงดึง

จุดให้ผลผลิตต่ำกว่าหรือความทนทานที่อุณหภูมิสูงกว่าอุณหภูมิปกติ

| การจัดอันดับความต้านทานแรงดึง |

อุณหภูมิ |

||||

|---|---|---|---|---|---|

| 20 ℃ | 100 ℃ | 200 ℃ | 250 ℃ | 300 ℃ | |

| จุดให้ผลผลิตต่ำกว่า Re L หรือความทนทาน 0.2% Rp 0.2 N / mm 2 | |||||

| 5.6 | 300 | 270 | 230 | 215 | 195 |

| 8.8 | 640 | 590 | 540 | 510 | 480 |

| 10.9 | 940 | 875 | 790 | 745 | 705 |

| 12.9 | 1100 | 1020 | 925 | 875 | 825 |

สมบัติเชิงกลของสลักเกลียวสกรูและสลักเกลียวรากเทียมจะแตกต่างกันไปเมื่ออุณหภูมิเพิ่มขึ้น ตารางด้านซ้ายแสดงค่าคร่าวๆของจุดผลตอบแทนที่ต่ำกว่าความทนทาน 0.2% ที่อุณหภูมิสูง ข้อมูลเหล่านี้ไม่สามารถใช้เป็นข้อกำหนดในการทดสอบได้

หากอุณหภูมิสูงอย่างต่อเนื่องอาจเกิดการผ่อนคลายที่ต้องจดจ่อ ในกรณีที่เป็นตัวแทนเมื่ออุณหภูมิแวดล้อม 300 ° C ถูกเก็บไว้เป็นเวลา 100 ชั่วโมงแรงขันเริ่มต้นจะลดลง 25% เพื่อลดจุดผลตอบแทน

สมบัติทางกลของสกรูฝาครอบซ็อกเก็ตเฮดซิงค์และแรงบิดที่กระชับสูงสุด (ความต้านทานแรงดึง 10.9 และ 12.9 สำหรับสกรูหยาบ)

| เส้นผ่านศูนย์กลางที่กำหนดของด้าย |

พื้นที่ส่วนที่มีประสิทธิภาพ (มม. 2 ) |

แรงดึงขั้นต่ำ (N) | โหลดความทนทาน 0.2% (N) | แรงตามแนวแกนสูงสุดที่อนุญาต (N) | แรงขันสูงสุด (N ・ m) | ||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| K = 0.25 | K = 0.4 | ||||||||||

| 10.9 | 12.9 | 10.9 | 12.9 | 10.9 | 12.9 | 10.9 | 12.9 | 10.9 | 12.9 | ||

| M1.6 | 1.27 | 1,320 | 1,550 | 1,140 | 1,370 | 790 | 950 | 0.32 | 0.38 | 0.5 | 0.6 |

| M2 | 2.07 | 2,150 | 2,530 | 1,860 | 2,230 | 1,300 | 1,560 | 0.65 | 0.78 | 1.0 | 1.2 |

| M2.5 | 3.39 | 3,530 | 4,140 | 3,050 | 3,660 | 2,130 | 2,560 | 1.33 | 1.6 | 2.1 | 2.6 |

| M3 | 5.03 | 5,230 | 6,140 | 4,520 | 5,430 | 3,160 | 3,800 | 2.37 | 2.85 | 3.8 | 4.6 |

| M4 | 8.78 | 9,130 | 10,700 | 7,900 | 9,480 | 5,530 | 6,630 | 5.53 | 6.63 | 8.8 | 10.6 |

| M5 | 14.2 | 14,800 | 17,300 | 12,700 | 15,300 | 8,930 | 10,700 | 11.2 | 13.3 | 17.9 | 21.4 |

| M6 | 20.1 | 20,900 | 24,500 | 18,000 | 21,700 | 12,600 | 15,200 | 18.9 | 22.8 | 30.2 | 36.5 |

| M8 | 36.6 | 38,100 | 44,600 | 32,900 | 39,500 | 23,000 | 27,600 | 46.0 | 55.2 | 73.6 | 88.2 |

| M10 | 58 | 60,300 | 70,800 | 52,100 | 62,600 | 36,500 | 43,800 | 91.3 | 109 | 146 | 175 |

| M12 | 84.3 | 87,700 | 103,000 | 75,800 | 91,000 | 53,000 | 63,700 | 159 | 191 | 254 | 305 |

| M14 | 115 | 120,000 | 140,000 | 103,000 | 124,000 | 72,700 | 87,200 | 254 | 305 | 407 | 488 |

| M16 | 157 | 163,000 | 192,000 | 141,000 | 169,000 | 98,700 | 118,000 | 394 | 472 | 631 | 755 |

| M18 | 192 | 200,000 | 234,000 | 173,000 | 207,000 | 121,000 | 145,000 | 544 | 652 | 871 | 1,040 |

| M20 | 245 | 255,000 | 299,000 | 220,000 | 264,000 | 154,000 | 185,000 | 770 | 925 | 1,230 | 1,480 |

| M22 | 303 | 315,000 | 370,000 | 273,000 | 327,000 | 191,000 | 229,000 | 1,050 | 1,250 | 1,680 | 2,010 |

| M24 | 353 | 367,000 | 431,000 | 317,000 | 380,000 | 222,000 | 266,000 | 1,330 | 1,590 | 2,130 | 2,550 |

| M27 | 459 | 477,000 | 560,000 | 413,000 | 496,000 | 289,000 | 347,000 | 1,950 | 2,340 | 3,120 | 3,740 |

| M30 | 561 | 583,000 | 684,000 | 504,000 | 605,000 | 353,000 | 423,000 | 2,640 | 3,170 | 4,230 | 5,070 |

หมายเหตุ:

- แรงดึงต่ำสุดในตารางด้านบนเป็นไปตาม JIS B 1051 : 2000

- โหลดความทนทาน 0.2% = ความทนทาน 0.2% ×พื้นที่ส่วนที่มีประสิทธิภาพ

- แรงแกนสูงสุดที่อนุญาต = 0.7 × 0.2% โหลดความทนทาน

- แรงบิดในการขันสูงสุด = ค่าสัมประสิทธิ์แรงบิด [K] ×แรงตามแนวแกนสูงสุดที่อนุญาต×เส้นผ่านศูนย์กลางที่กำหนด

- ค่าสัมประสิทธิ์แรงบิด: ในกรณีของน้ำมันหล่อลื่น K = 0.25 ในกรณีที่ไม่ใช่น้ำมันหล่อลื่น (ผลิตภัณฑ์ชุบ ฯลฯ ) K = 0.4

ความต้านทานแรงดึงต่ำสุดสำหรับ 12.9 คือ 1220N / mm 2 และความทนทาน 0.2% คือ 1080N / mm 2

ความต้านทานแรงดึงต่ำสุดสำหรับ 10.9 คือ 1040N / mm 2 และความทนทาน 0.2% คือ 900N / mm 2

ค่าสัมประสิทธิ์แรงบิดแตกต่างกันไปขึ้นอยู่กับสภาพการใช้งาน โปรดใช้เป็นค่าอ้างอิง

สมบัติทางกลของสกรูฝาครอบหัวเทียนและแรงบิดที่กระชับสูงสุด (A2-50 และ A2-70 สำหรับสกรูหยาบ)

| เส้นผ่านศูนย์กลางที่กำหนดของด้าย |

พื้นที่ส่วนที่มีประสิทธิภาพ (มม. 2 ) |

โหลดแรงดึงขั้นต่ำ (N) | โหลดความทนทาน 0.2% (N) | แรงแกนสูงสุดที่อนุญาต (N) | แรงขันสูงสุด (N ・ m) | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| K = 0.1 | K = 0.3 | K = 0.5 | |||||||||||

| A2-50 | A2-70 | A2-50 | A2-70 | A2-50 | A2-70 | A2-50 | A2-70 | A2-50 | A2-70 | A2-50 | A2-70 | ||

| M2 | 2.07 | 1,030 | 1,450 | 430 | 930 | 300 | 650 | 0.06 | 0.13 | 0.18 | 0.39 | 0.3 | 0.7 |

| M2.5 | 3.39 | 1,690 | 2,370 | 710 | 1,520 | 490 | 1,060 | 0.12 | 0.27 | 0.37 | 0.80 | 0.6 | 1.3 |

| M3 | 5.03 | 2,510 | 3,520 | 1,050 | 2,260 | 730 | 1,580 | 0.22 | 0.47 | 0.66 | 1.42 | 1.1 | 2.4 |

| M4 | 8.78 | 4,380 | 6,140 | 1,840 | 3,940 | 1,280 | 2,750 | 0.51 | 1.1 | 1.54 | 3.30 | 2.6 | 5.5 |

| M5 | 14.2 | 7,090 | 9,920 | 2,970 | 6,380 | 2,070 | 4,460 | 1.04 | 2.23 | 3.11 | 6.69 | 5.2 | 11.2 |

| M6 | 20.1 | 10,000 | 14,000 | 4,220 | 9,050 | 2,950 | 6,330 | 1.77 | 3.8 | 5.31 | 11.3 | 8.9 | 19 |

| M8 | 36.6 | 18,300 | 25,600 | 7,680 | 16,400 | 5,370 | 11,500 | 4.3 | 9.2 | 12.8 | 27.6 | 21.5 | 46 |

| M10 | 58 | 28,900 | 40,500 | 12,100 | 26,000 | 8,510 | 18,200 | 8.5 | 18.2 | 25.5 | 54.6 | 42.6 | 91 |

| M12 | 84.3 | 42,100 | 58,900 | 17,600 | 37,900 | 12,300 | 26,500 | 14.7 | 31.8 | 44.2 | 95.4 | 74 | 159 |

| M14 | 115 | 57,700 | 80,800 | 24,200 | 51,900 | 16,900 | 36,300 | 23.6 | 50.8 | 70.9 | 152 | 118 | 254 |

| M16 | 157 | 78,300 | 109,000 | 32,900 | 70,500 | 23,000 | 49,300 | 36.8 | 79 | 110 | 236 | 184 | 394 |

| M20 | 245 | 122,000 | 171,000 | 51,400 | 110,000 | 35,900 | 77,100 | 72 | 154 | 215 | 462 | 359 | 771 |

หมายเหตุ:

- โหลดความทนทาน 0.2% = ความทนทาน 0.2% ×พื้นที่ส่วนที่มีประสิทธิภาพ

- แรงแกนสูงสุดที่อนุญาต = 0.7 × 0.2% โหลดความทนทาน

- แรงบิดในการขันสูงสุด = ค่าสัมประสิทธิ์แรงบิด [K] ×แรงตามแนวแกนสูงสุดที่อนุญาต×เส้นผ่านศูนย์กลางที่กำหนด

- ค่าสัมประสิทธิ์แรงบิด: ด้วยการเคลือบพื้นผิว K = 0.1 โดยไม่ต้องเคลือบพื้นผิว K = 0.3 และผลิตภัณฑ์ล้างทำความสะอาด K = 0.5

ความต้านทานแรงดึงต่ำสุดของ A2-70 คือ 700N / mm 2 และความทนทาน 0.2% คือ 450N / mm 2

ความต้านทานแรงดึงต่ำสุดของ A2-50 คือ 500N / mm 2 และความทนทาน 0.2% คือ 210N / mm 2

ค่าสัมประสิทธิ์แรงบิดแตกต่างกันไปขึ้นอยู่กับสภาพการใช้งาน โปรดใช้เป็นค่าอ้างอิง